关于扭矩传感器的四大测试方式说明

作者来源:admin 发表时间:2022-10-25

导读:扭矩传感器基本原理

1、扭矩测量:采用应变片电测技术,在弹性轴上组成应变桥,向应变桥提供电源即可测得该弹性轴受扭的电信号。将该应变信号放大后,经过压/频转换,变成与扭

扭矩传感器基本原理

1、扭矩测量:采用应变片电测技术,在弹性轴上组成应变桥,向应变桥提供电源即可测得该弹性轴受扭的电信号。将该应变信号放大后,经过压/频转换,变成与扭应变成正比的频率信号。

2、转速测量:通过光耦合及相应的处理电路,将转速信号转换成脉冲信号输出,旋转设备每转动一圈输出60个脉冲。

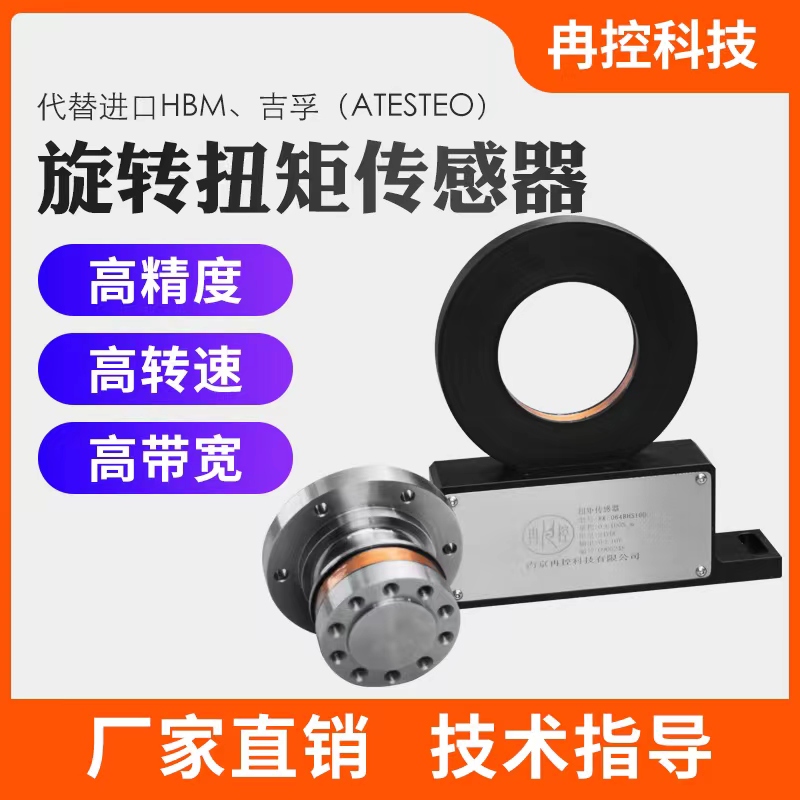

扭矩传感器产品特点

1、信号输出可选择脉冲方波或4-20mA、1-5V等标准信号,也可配备本公司的二次仪表。

2、检测精度高、稳定性好、抗干扰性强。

3、不需反复调零即可;连续测量正反扭矩。

4、既可测量静止扭矩,也可测量动态扭矩。

5、体积小、重传感器可脱离二次仪表独立使用,只需提供24VDC电源,即可输出阻抗与扭矩成正比脉冲方波频率信号或标准变送信号。重量轻、易于安装。

6、连续旋转扭矩感应器、静态扭矩感应器、

主要特点:(1)外形尺寸小,正反双向测扭矩,可连续旋转,对称性好,稳定性好,抗干扰能力强;(2)外形尺寸小,正反双向测扭矩,对称性好;(3)弹性体为不锈钢材质,外壳为铝合金材质,表面抛光渡氧化层,防腐蚀,正常情况使用寿命长。

主要特点:(1)外形尺寸小,正反双向测扭矩,可连续旋转,对称性好,稳定性好,抗干扰能力强;(2)外形尺寸小,正反双向测扭矩,对称性好;(3)弹性体为不锈钢材质,外壳为铝合金材质,表面抛光渡氧化层,防腐蚀,正常情况使用寿命长。

7、插销连接静态扭矩感应器适用范围:适用于电动机扭矩测量、研究所理论扭矩数据验证、打磨机伺服系统扭矩值反馈,工业连续旋转扭矩测量系统。

在电机测试系统当中,扭矩的测量往往是通过扭矩传感器来实现的,下图是典型的电机扭矩测试方式:

被测电机通过联轴器连接扭矩传感器,另外一端通过联轴器连接负载电机。系统工作时,被测电机工作在速度环(或扭矩环),负载电机工作在扭矩环(或速度环),测量扭矩大小并将扭矩值通过信号传送给测量仪器。

了解了扭矩测试过程,我们就可以找到扭矩测试的关键因素点

第一:测量精度;

第二:测试仪器的测量精度;

第三:电机(被测和负载)的扭矩加载精度;第四:系统的机械安装精度。接下来我们针对每一个因素点进行分析。

了解了扭矩测试过程,我们就可以找到扭矩测试的关键因素点

第一:测量精度;

第二:测试仪器的测量精度;

第三:电机(被测和负载)的扭矩加载精度;第四:系统的机械安装精度。接下来我们针对每一个因素点进行分析。

首先是测量精度。有人说很简单,每一个传感器都有标称精度,直接查看其手册资料就可以知道。确实无论国内还是国外的产品,都有其标称的测量精度,但是都有其测量量程,如何选择合适的量程也是至关重要的因素。这里给大家推荐一个“三五原则”,所谓的“三五原则”就是当测试扭矩在1N.m以内时,为保证测量精度,建议测量范围不小于量程的三分之一,比如量程为1N.m的传感器,建议最小测到0.33N.m;当测量扭矩在1N.m以上时,为保证测量精度,建议测量范围不小于量程的五分之一,比如量程为10N.m的传感器,建议最小测到2N.m。只有这样才能保证扭矩传感器的测量精度。

第二测试仪器的测量精度,传统的电机测试系统是采用电参数表、扭矩仪等分立仪器对电参数和扭矩转速参数分别测试进行测量,在稳态下测量精度可以保证,一旦进行瞬态参数的测量将大大影响测量精度。因此在瞬态测试情况下必须使用功率分析仪此类高精度测量仪器,同步对电参数和扭矩转速测试进行测量,保持测量数据的准确。

第三扭矩加载精度,当我们能保证测量精度时,必须考虑系统的加载精度。比如系统在测试过程中,我们想测试5N.m力矩点时,通过控制器发送指令,控制电机进行加载,此时系统必须要能同步监测实际扭矩量,并实时通过PID进行调节,保证输出力矩在5N.m(误差大小视PID控制优化程度而定)。

第四系统的机械安装精度,机械安装精度低,意味着测试台架的机械对中角度偏差大,电机测试系统在长期运行时将会出现测试台架变形、异常振动、螺丝脱落、联轴器断裂等问题。因此必须保证对中精度,否则之前所做的一切都将化为虚有。